Газопровод предназначен для транспортировки горючей смеси, относящейся к категории опасных веществ. Данные обстоятельства требуют особых материалов и условий укладки сетей, исключающих какие-либо утечки. Стальные трубы для газопроводов используются с начала повсеместной газификации и по сегодняшний день.

Приобрести стальные трубы можно в компании МСК Украина, которая предлагает продукцию высокого качества от ведущих зарубежных и отечественных предприятий металлургической отрасли.

Для газопроводных сетей выпускаются разные виды труб. Их можно разделить на две основные группы:

- бесшовные;

- сварные.

Первая группа состоит из горяче- и холоднодеформированных, а изделия второй группы отличаются типом шва – прямым или спиралевидным. При изготовлении труб используются разные марки углеродистой стали, указанные в ГОСТ 380-2005. Использование того или иного химического состава стали, вида и размера газовых труб зависит от нескольких факторов:

- давления в системе – высокого, среднего, низкого;

- месторасположения трубопровода – над землей, под землей, под водой, в здании;

- назначения сети – магистральная, распределительная, резервная.

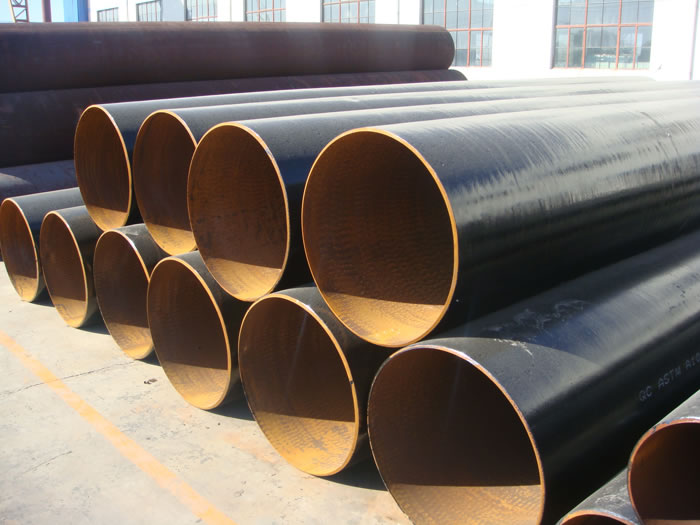

Магистральные газопроводы разделяются на две категории. Они транспортируют взрывоопасную смесь под давлением до 10МПа на значительные расстояния. В этом случае используются стальные трубы больших диаметров, к которым предъявляются максимально высокие требования.

Распределительные сети доставляют газ непосредственно в точки разбора, то есть к потребителю. Такие трубопроводы имеют меньший диаметр и более тонкие стенки. Здесь имеются различные нюансы. К примеру, в квартирах может быть проложена газопроводная труба – стальная или пластиковая в виде гибкого шланга.

Относительно резервной сети можно сказать, что она предназначается для особых целей – стратегических. К ней предъявляются повышенные требования, так как в определенных ситуациях она может не эксплуатироваться.

Производство бесшовных изделий

Бесшовные стальные каналы высокого давления производят посредством:

- проката;

- прессования;

- волочения;

- ковки.

Каждая из перечисленных выше методик делает продукцию прочной и надежной. Поэтому ее часто применяют при обустройстве трубопроводов гидравлики или сжатого воздуха.

Особенность рассматриваемых конструкций заключается в отсутствии швов. Данный метод изготовления достаточно непростой и дорогой. Но он придает готовой продукции отличные эксплуатационные свойства.

Горячекатаные бесшовные конструкции делают из горячекатаной, литой или кованой заготовки, которую нагревают до +1200 градусов. Данная технология нужна для производства изделий с толстыми стенками. Кроме того, показатель геометрической точности у них довольно низкий.

Процесс изготовления происходит в несколько шагов. Сначала заготовку ставят в печь. Там она разогревается до температуры, при которой начинает происходить рекристаллизация металла.

Далее изделие идет под прошивной пресс. Здесь бруску придают цилиндрическую полую форму. После завершения этого процесса получается «гильза». Внешне она выглядит, как труба. Но пока еще не имеет необходимых геометрических пропорций.

Пройдя прошивной пресс, заготовка отправляется на вальцы. На этом этапе она проходит процесс горячей деформации. В результате стенки и диаметр конструкции получают нужные размеры и пропорции.

После завершения вальцевания продукция остывает под воздействием воды. Далее она подвергается калибровке. После этого уже готовую трубу высокого давления отправляют на склад.

Толщина стенок полученной продукции от 2.5 до 75 миллиметров. Ее длина может быть от четырех до двенадцати с половиной метров.

Бесшовные холоднодеформированные конструкции изготовляются методом волочения. Для его осуществления применяют горячекатаную гильзу, пропускаемую через станок для прокатки.

Метод холодного деформирования схож с горячим. Однако есть и определенные отличия. После прохода через прошивной стан «гильзу» из стали охлаждают с помощью воды. Все дальнейшие процедуры проходят при более низком температурном режиме.

Конструкции проходят отжиг перед окончательной калибровкой. Для этого заготовку еще раз нагревают до начала рекристаллизации и снова охлаждают. Благодаря этому материал повышает свою пластичность и вязкость. Кроме того, убираются все внутренние напряжения.

Данный метод изготовления допускает некоторую разностенность или овальность готовой продукции. Показатели кривизны не превышают одного миллиметра на один метр конструкции.

Классификация труб больших сечений

Одна из главных характеристик продукции – это материал изготовления.

Трубы больших диаметров изготавливают:

- Из металлов и сплавов.

- Из высокомолекулярных соединений (пластмасс).

Вторым параметром, определяющим подбор изделий при проектировании новых трубопроводов или при ремонте уже действующих, является диаметр. Эта характеристика рассматривается вкупе с шириной просвета трубы и толщиной её стенок.

Выпускаемая на территории Российской Федерации продукция, с целью обеспечения универсальности, взаимозаменяемости и наименьшего расхода сырья при сохранении требуемого качества, должна соответствовать нормативным документам – ГОСТам или техническим условиям предприятия (ТУ).

Размеры труб из чёрного металла регламентируются ГОСТом 10704-91.

Согласно этому документу, по диаметру изделия делятся на:

- трубы малого диаметра (значение параметра не превышает 114 мм);

- трубы среднего диаметра (значение лежит в диапазоне 114…530 мм);

- трубы большого диаметра (508 мм и выше).

Согласно ГОСТам и ТУ, в типоразмерных таблицах должны указываться следующие стандартизированные геометрические параметры продукции:

- Диаметр наружный. Важен для общей оценки габаритов будущего трубопровода и для расчёта необходимого количества красящих или изолирующих материалов для защиты изделия.

- Диаметр внутренний, или просвет. Используется в гидравлических расчётах.

- Толщина стенки. Важнейший параметр для прочностных расчётов, обеспечивающих безопасность смонтированной системы как для людей, так и для окружающей среды.

- Диаметр номинальный (условный). Применяется как основная характеристика сортамента труб; основной параметр для вычисления массы изделий и их пропускной способности.

По толщине стенки трубы подразделяют на:

- Тонкостенные.

- Стандартные.

- Толстостенные.

По способу изготовления стальные трубы и изделия из иных металлов и сплавов классифицируют на:

- цельные (бесшовные);

- сварные (имеющие шов от электросварки или других её видов).

Изделия первого вида, в силу сложности и повышенной точности изготовления, стоят дороже; они предназначены для использования в системах, переносящих рабочую среду под высоким внутренним давлением или при тяжёлых внешних условиях. Продукция второго вида стоит дешевле и вполне подходит для применения в обычных трубопроводах.

Следует заметить, что для стальных труб большого диаметра ГОСТом предполагаются значительные колебания толщины стенок. Например, если этот параметр лежит в диапазоне 8…12 мм, допустимое отклонение составляет до 0,8 мм в любую сторону. Это на первый взгляд незначительное несоответствие с учётом размеров труб и поставки их большими партиями перерастает в серьёзную разницу в указанном в документации и реальном весе, что может привести к недопониманию между сторонами сделки.

В таблицах и иных формах представления сортамента металлопрокатной продукции стоимость таких труб принято указывать в расчёте на тонну, а не на погонный метр. Рассчитать необходимую массу приобретаемой партии товара обычно можно, воспользовавшись специализированными программами-калькуляторами, размещёнными на сайте компании.

Соответствующее покрытие может быть нанесено:

- На наружную поверхность изделия.

- На внутреннюю его область.

- Снаружи и внутри.

Стальные трубы

Стальные изделия считаются устаревшим вариантом для монтажа водопроводных и других систем. Но, тем не менее, они и сейчас пользуются определённым спросом. Сами по себе они являются неустойчивыми к коррозийным воздействиям, поэтому нуждаются в защитном покрытии. Как правило, защитный слой выполняется из цинка — такие изделия называют оцинкованными.

В первую очередь такие трубы подразделяются на:

- шовные;

- бесшовные.

А уже после этого, по специфике производства, на:

- оцинкованные;

- сварные;

- горячекатаные;

- холоднокатаные;

- профильные;

- холоднотянутые.

Монтаж стальных изделий, из-за их веса, довольно сложен, но они до сих пор используются в разных трубопроводных конструкциях — технологических и хозяйственных.

Бесшовные стальные трубы — одни из самых прочных изделий трубного проката

По типу сечения выделяют такие виды труб из стали:

- круглые;

- квадратные;

- прямоугольные;

- многоугольные.

Такие изделия соединяются между собой: специальными муфтами, резьбой или сваркой. Являются очень прочными и способны переносить большие показатели давления.

Размеры и масса стальных труб представлены в таблице № 1.

Таблица 1

| Ду, мм | Наружный диаметр, мм | Масса 1 м трубы, кг |

| 125 | 165 | 15,04 |

| 100 | 114 | 12,15 |

| 50 | 60 | 4,88 |

| 40 | 48 | 3,84 |

| 32 | 42,3 | 3,09 |

| 20 | 26,8 | – |

| 10 | 17 | 0,8 |

В процессе эксплуатации характеристики труб из стали ухудшаются — они неизбежно теряют свою пропускную способность из-за сужения просвета. Кроме этого, они проводят электрический ток, что при неисправной электропроводке может привести к поражению током. Эксплуатационный срок стальных изделий составляет примерно 25 лет.

Строительная область применения трубы бесшовной

Следующее огромное направление использования бесшовных труб – строительство. Этот вид металлопроката активно применяется при возведении различных зданий и сооружений, других объектов. То есть везде где требуется возведение металлоконструкций. Причем если для трубопроводов идут бесшовные трубы с круглым сечением, то в строительстве немного иначе. Помимо труб с классическим круглым сечением активно задействуют профильные бесшовные трубы. Особо актуально применение сварных конструкций из труб с квадратным и прямоугольным профилем. Перечислять все строительные конструкции, где потенциально могут использоваться бесшовные трубы, – бессмысленно. Настолько все вариативно, начиная с конструкционных элементов зданий и заканчивая ограждающими конструкциями. То есть все те же факторы что и в случае с машиностроением. Речь о высоких температурах, высоком давлении, устойчивости к нагрузкам, снижении веса конструкции.

Но есть один дополнительный фактор. Этот фактор называется – декоративные свойства. У трубы нет шва, а значит она выглядит более привлекательно чем сварная. Этим пользуются, активно применяя бесшовные трубы из нержавейки в дизайне помещений, создании малых архитектурных форм. Впрочем, и бесшовные трубы из углеродистых марок стали со специальным покрытием, например, хромированные, тоже используются.

И не отметили еще одно важное направление – обустройство инженерных систем различного функционального предназначения. Например, бесшовные трубы активно применяются при обустройстве скважин, в качестве обсадных

Об этом детальнее в статье «Труба бесшовная для скважины – актуальность использования и правила выбора». А помимо этого отметим еще водостоки, ливневки, дренажные системы. Есть и другие конструкции где актуально применение именно бесшовных труб.

Технические характеристики стальных труб

При установке водоснабжения или отопления серьезной проблемой становится выбор труб. Этот вопрос решить непросто, так как в последнее время существует много разных материалов, у которых и свои достоинства, и свои недостатки. Остановите выбор на изделии, которое уже много лет пользуется заслуженным доверием среди потребителей – это стальные трубы.

И если вы решили выбрать именно их, то вы должны знать основные технические характеристики.

Диаметр стальных труб

Диаметр – это самая главная размерная характеристика стальных труб. Их классификация по этому параметру позволяет правильно спроектировать расчеты для транспортировки по трубопроводу того или иного вида вещества.

Наружный диаметр труб из стали следующий: — малые размеры – от 5 и до 102 мм, — средние размеры – от 102 и до 426 мм, — большие – от 426 мм и больше.

Внутренний диаметр также является важной характеристикой. По стандартам, принятым в большинстве стран мира, стальные трубы обладают следующим внутренним диаметром:. — 6 мм, — 10 мм, — 15 мм, — 20 мм, — 25 мм, — 32 мм, — 40 мм, — 50 мм, — 65 мм, — 80 мм, — 100 мм, — 110 мм, — 125 мм, — 200 мм и так далее.

Широко применяется измерение диаметра труб в дюймах, где один дюйм примерно равняется 2,54 см.

При сборке транспортной системы для жилых построек, которая состоит из стальных труб, берут трубы с внутренним диаметром 15, 20 или 32 мм. Используемые в канализационных системах стальные трубы имеют диаметр в 50/100 мм.

Следующие характеристики труб из стали

1. Линейное расширение. При прокладке стальных трубопроводов нужно учитывать изменение длины трубы из-за теплового расширения материала вследствие изменения температуры. Коэффициент линейного расширения труб из стали составляет 0,0120 мм/мК. Например, тепловое расширение трубы при изменении температуры на 50 градусов будет 0,6 мм.

Линейное удлинение у стальных труб примерно в двадцать раз меньше, чем у трубы из сшитого полиэтилена, поэтому такие трубы обладают низким коэффициентом теплового расширения.

2. Шероховатость поверхности. Шероховатость внутренней поверхности стальной трубы приводит в дальнейшем к тому, что на них в процессе эксплуатации появляются продукты коррозии, а это намного уменьшает пропускную способность трубопроводной системы. Коэффициент шероховатости эквивалентной для стальных бесшовных труб составляет 0,01-0,02 мм, у сварных стальных труб – 0,03-0,1 мм.

3. Теплопроводность. Теплопроводность стальных труб очень высокая – 74 Вт/м х К. Это является отличным качеством при изготовлении трубопроводов с горячей водой. И, наоборот, для холодной воды высокая теплопроводность труб из стали считается недостатком, так как трубы начинают «отпотевать», снаружи ржавеют и намокают, в результате этого разрушаются конструкции, прилегающие к трубам.

Какие технические характеристики влияют на потребительское качество стальных труб?

1. Способ изготовления. При одинаковой толщине стенок бесшовные трубы будут прочнее, так как шов считается уже заранее слабым местом.

Если применение трубы в качестве оболочки для электропроводки не потребует особого выбора, то для трубопроводов высокого давления больше подойдет труба бесшовная.

2. Диаметр. От внутреннего диаметра будет зависеть пропускная способность трубы, а для трубопровода это самая главная характеристика.

3. Толщина стенок. Этот показатель влияет на способность трубы противостоять высокому давлению и на ее конструкционную прочность.

4. Внешнее покрытие. Оцинковка защищает черную стальную трубу от коррозии, а хромированная труба больше подойдет как декоративный элемент в мебельной промышленности для дизайна помещений.

5. Отсутствие или наличие перфорации. Перфорированные трубы применяют при бурении водной скважины в качестве обсадных, их используют и для дренажной системы.

Технические характеристики стальных труб При установке водоснабжения или отопления серьезной проблемой становится выбор труб. Этот вопрос решить непросто, так как в последнее время существует много

Сертификация труб ВГП

Сертификат, выданный фирме-производителю, гарантирует покупателю приобретение качественного товара. Выданный сертификат свидетельствует о добросовестности производителя, который при производстве своей продукции соблюдает все нормы указанные в конкретном Госстандарте. Сертификат соответствия можно получить по желанию, другими словами ВГП трубы не обязательно сертифицировать. Чтобы получить такой сертификат выпускаемая продукция должна пройти ряд лабораторных испытаний.

В сертификате на оцинкованные трубы обязательно должно быть прописано, каким методом производилось оцинкование: холодным или горячим.

Выбирать трубы для сооружения системы водо- или газопровода нужно исходя из степени соответствия мощностей производителя условиям ГОСТа и из собственных требований. Рациональным выбором для бытовых трубопроводов будут трубы, изготовленные как из оцинкованной, так и черной стали. Изделия из оцинкованной стали будут наилучшим вариантом в случаях предъявления к эксплуатации трубопровода повышенных требований.

Особенности и технические характеристики

Технические особенности описывает стандарт 91 ГОСТ. Он был разработан в 1991 году. С тех пор специалисты неоднократно его изменяли, внося актуальные поправки.

Часть чертежа из керноприемной трубы

Металлопрокат круглого сечения отлично подходит для транспортировки или перегонки газообразных и жидких сред на самые удаленные расстояния.

Важно!

Базовая характеристика данной продукции — это сопротивление к изгибу. Способность к скручиванию полностью отсутствует. Это определило использование продукта в особо сложных условиях.

Высокая сопротивляемость к механической и химической нагрузке ЭСВ моделей обусловливается особенностями технологии производства. При этом изделие с ДУ50 весит относительно мало, что позволяет использовать его в самых разнообразных проектах, например, при обустройстве систем водоснабжения, отопления, газоснабжения в домах, возведении металлоконструкций, производстве садовой и интерьерной мебели, в машиностроении и т.д.

На рынке представлены прямошовные и спиральношовные изделия. Более востребованы электросварные варианты труб с прямым швом.

Электросварные прямошовные образцы обычно выпускают с малым диаметром. Спиральношовные всегда имеют большие габариты по окружности. Кроме того, модели с продольным швом универсальны. Они имеют самый большой спектр применения и используются при прокладке газовых систем, систем водоснабжения, в областях автомобиле- и тракторостроения, при обустройстве оград и прочее.

Требования стандарта:

- Мерные: диаметр варьируется от 16 до 426 мм при длине от 5 м до 12 м.

- Если же требования ГОСТа нарушены в плане регламентируемых (допустимых) габаритов, то продукт уже считается немерным. В этом случае на реализацию поставляются так называемые обрезки (от 2-х до 5 м).

Труба ∅530×9 К 52 сварная

Труба ∅530×9 К 52 сварная

Высокая прочность и длительный срок пригодности гарантирует безупречное качество любого объекта, в конструкции которого присутствует данный продукт металлопроката.

Сферы применения

Толстостенная труба, полученная методом как холодной, так и горячей деформации, – это изделие, относящееся к категории бесшовных. Как известно, труба гидравлическая бесшовная, по сравнению со сварными изделиями, обладает большей прочностью и исключительной надежностью, что дает возможность применять ее для оснащения систем, эксплуатируемых в условиях повышенных нагрузок.

Из всех сфер промышленности, в которых применяются толстостенные бесшовные трубы, наиболее распространенной является химическая. Значительная толщина стенок и отсутствие шва, ослабляющего конструкцию, позволяет успешно использовать такие изделия в тех ситуациях, когда необходимо гарантированно исключить утечку токсичных химических веществ из трубопровода, по которому они транспортируются. Как правило, в этом случае для производства используется нержавеющая сталь.

Применение толстостенных труб в нефтегазовой промышленности

Толстостенные трубы, которые могут быть изготовлены из обычной либо из нержавеющей стали, применяются для оснащения гидросистем, гидроцилиндров, эксплуатируемых под повышенными нагрузками. В частности, такие трубы используются в качестве элементов установок, в которых выполняется полимеризация газов, а также в автоклавах, которые предназначены для обработки химического сырья.

Без толстостенных труб нельзя представить себе оснащение нефте- и газоперерабатывающих предприятий. Именно из таких изделий выполняются сложные и наиболее ответственные участки трубопроводов, элементы перерабатывающих узлов и компрессорных станций, проводятся обсадные работы.

Еще одной отраслью, в которой используются гидравлические бесшовные трубы, является энергетическая промышленность. Из них изготавливаются системы, по которым транспортируется пар к турбинам, ширмы и защитные экраны для оснащения котельного оборудования. Толстостенные нержавеющие трубы применяются и для оснащения атомных электростанций.

Плюсы и минусы труб из стали

Технические характеристики стальных труб для отопления зависят от технологических особенностей их производства. Изделия могут быть сварными или цельнотянутыми. Первые сшиваются из металлического листа, а вторые формируются на сложном оборудовании.

К основным достоинствам трубы стальной для отопления можно отнести:

- высокая теплопроводность. Этот момент очень важен для организации отопительных систем в жилых зданиях. Металлическая поверхность передаёт тепло в воздушное пространство помещения, частично выполняя, таким образом, функцию прибора отопления;

- малое тепловое расширение. Данное свойство предопределяет отсутствие необходимости использования толстостенной продукции;

- высокая газовая герметичность. Значение этой характеристики достигает, практически, стопроцентной отметки. Создать полноценный замкнутый контур отопления без выполнения данного условия нереально;

- прочность. Благодаря этому свойству, магистрали высокого давления создаются только на основе металлических труб;

- доступность. Относительно невысокая стоимость стали играет немаловажную роль при создании бюджетных вариантов теплоснабжения.

Существует немало видов труб из стали, и каждый из них имеет свои достоинства и недостатки

Существует немало видов труб из стали, и каждый из них имеет свои достоинства и недостатки

Из недостатков эксперты выделяют:

- подверженность коррозии. Металл плохо противостоит воздействию агрессивной среды и окислительным процессам. Но оцинковка стальных труб может увеличить их срок службы на 10…15 лет, то есть, практически, в 2 раза;

- большая масса. Для укладки трубопровода необходимо будет приложить значительные физические усилия;

- жёсткость. Изогнуть трубу можно только путём теплового воздействия. При формировании магистрали для соединения стальных труб требуются фигурные элементы.

- электропроводность. Это свойство металла имеет особое значение при обустройстве отопительной системы на основе электрического котла.

Сфера применения

Рассматриваемые конструкции прекрасно подходят для обустройства гидравлических систем. Для подъема авто нужен качественный домкрат. В его конструкции предусмотрен поршень. Внутри этой детали подается под высоким давлением масло. Для изготовления поршня лучше всего подходит бесшовный вариант изделия.

Гидравлика машин также нуждается в применении труб высокого давления. Данные изделия используются в конструкции руля тракторов и экскаватора таких заводов, как МТЗ, ЮМЗ, ЯМЗ и многих других. В автомобильной промышленности используют тонкостенные каналы, обладающие минимальным весом.

Конструкции высокого давления также применяются на предприятиях энергетической сферы. В котельных используют каналы, способные выдерживать подачу пара под высоким давлением. Для этой задачи также применяют бесшовный вариант изделия.

Трубы высокого давления из пластика

Современные реалии характеризуются стремительным ростом популярности труб из пластика. С точки зрения способности переносить высокое давление они уступают металлическим изделиям, однако по ряду других качеств во многом их превосходят.

Для организации трубопроводов с высокой скоростью транспортировки и повышенным расходом среды в основном используется продукция из полиэтилена следующих типов:

- Стандартный материал.

- Под низкое давление.

- Полиэтилен с поперечной прошивкой.

Первый вариант предусматривает наличие довольно низкого давления, до 2 Мпа. По этой причине использование этого пластика – явление довольно редкое. Более оптимальными характеристиками в этом отношении у полиэтилена низкого давления ПНД. В этом случае показатель растягивающего давления может возрастать до 2,5 Мпа. Такие трубы не выходят из строя при нагревании до +80 градусов.

В чем разница стальных электросварных и ВГП труб

Задавать такой вопрос несколько неправильно, но для человека, не разбирающегося в таких тонкостях очень важно получить на него ответ.

Собственно ВГП труба входит в группу электросварных изделий. Внешнее различие между данными трубами заключается только лишь в размерах. Однако в ГОСТе прописаны различные требования для них. Наиболее часто электросварные трубы используются для проведения магистралей, а также могут применяться в качестве опорных столбов, каркаса для мебели, ограждений. Для производства электросварной водогазопроводной трубы может использоваться оцинкованная сталь.

В Госстандарте прописано, что ВГП трубы должны изготавливаться с условным проходом в пределах 6 – 150 мм. Электросварные трубы в соответствии со стандартом должны иметь наружный диаметр равный 10 – 1420 мм.

Для водогазопроводной трубы погрешность не должна достигать значений более 0,4 мм, если изделие диаметром менее 48 мм, если размеры трубы ВГП превышают 48 мм, то она не должна быть выше 0,8%. Для электросварных труб, имеющих диаметр меньше 50 мм и более 50, погрешность не должна превышать 0,4 мм и 0,8% соответственно. Данные показатели определяются по наружному диаметру.

Еще одним параметром, по которому допускается погрешность, является толщина стенки . Для водогазопроводной трубы максимальное значение 15%, а для электросварной трубы оно не должно превышать 10%.

Наибольшее давление, которое может выдержать простая ВГП труба, составляет 2,4 МПа, а предельное давление для усиленной трубы равно 3,1 МПа. Значения для электросварной трубы равны 6 МПа при диаметре до 102 мм, а если диаметр превышает 102 мм, то 3 МПа.

Размеры чугунных труб

Трубы из чугуна, применяемые для водопровода бывают напорными, для канализации — безнапорные. Их значения нормируются правилами ГОСТа 6942-98. Диаметр внутренний безнапорных канализационных труб из чугуна соответствует значениям 50, 100, 150 мм, изготавливаются отрезками, длина которых определяется их диаметром. Продукция диаметром 50 мм имеют протяженность 0,75; 1,0; 2,0 м. Для размера 100 их длина – 0,75; 1,0; 1,25; 2,0; 2,2 м. Размеру 150 соответствуют длины 1,0; 2,0; 2,2 м. для всех элементов стенка изготовлена толщиной от 4 до 5 мм.

Вес профильной трубы 1 метра погонного: таблица, как посчитать Металлические трубы широко используются в строительстве, при изготовлении мебели и прочих работах. Их сечение бывает разной формы – круглое, квадратное, прямоугольное. Изделия, у которых форма…

Чугунные напорные трубы регламентируются ГОСТ 9583-75, имеют три класса в зависимости от толщины стенки. Определяющим значением является наружный диаметр, так размещаются они подготовленные каналы. Маркируются по условному проходу и классу.

Таблица диаметров 2

| ЛА | А | Б | ||||||

| Dнар. | Dу | Толщ. стенки | Dнар. | Dу | Толщ. стенки | Dнар. | Dу | Толщ. стенки |

| 81,0 | 65,0 | 6,7 | 81,0 | 65,0 | 7,4 | 81,0 | 65,0 | 8,0 |

| 98,0 | 80,0 | 7,2 | 98,0 | 80,0 | 7,9 | 98,0 | 80,0 | 8,6 |

| 118,0 | 100,0 | 7,5 | 118,0 | 100,0 | 8,3 | 118,0 | 100,0 | 9,0 |

| 144,0 | 125,0 | 7,9 | 144,0 | 125,0 | 8,7 | 144,0 | 125,0 | 9,5 |

| 170,0 | 150,0 | 8,3 | 170,0 | 150,0 | 9,2 | 170,0 | 150,0 | 10,0 |

| 22,0 | 200,0 | 9,2 | 22,0 | 200,0 | 10,1 | 22,0 | 200,0 | 11,0 |

Здесь приведена незначительная часть используемой номенклатуры чугунных труб, подробная информация имеется в соответствующем стандарте.

Классификация стальных труб

По диаметру трубы делятся на:

- Малые от 5-102 мм;

- Средние от 102-426 мм;

- Большие – от 426 мм.

Также при выборе изделий нужно определять показатель пропускной способности, обусловленный диаметром трубы и толщиной стенок.

Стальные трубы могут также классифицироваться по следующим характеристикам:

- Материалы, используемые для создания сплава;

- Форма поперечного сечения;

- Габариты;

- Технология соединения;

- Способ выполнения изоляции.

Оцинковка стальных труб выполняется для поддержания достаточно высокой устойчивости к коррозии.

Стальные трубы можно классифицировать по специфике их изготовления:

- Оцинкованные;

- Горячекатаные;

- Профильные;

- Сварные;

- Холоднокатаные;

- Холоднотянутые.

Установка трубных конструкций подразумевает определенные сложности по причине большой массы составляющих элементов.

По форме сечения стальные трубы подразделяются на:

- Квадратные;

- Многоугольные;

- Круглые;

- Прямоугольные.

В зависимости от формы изделия соединяются между собой с использованием специальных муфт, сварки или обычной резьбы.

Во время использования трубных конструкций, качественные характеристики материалов постепенно ухудшаются, постоянно теряют пропускную способность по причине сужения просвета. Также стальные трубы являются хорошим проводником электрического тока. Если с электропроводкой возникают проблемы, вероятность поражения током возрастает. Продолжительность эксплуатационного периода труб из стали составляет приблизительно 25 лет.

Машиностроение

Но не трубопроводами, как говорится, едиными. Бесшовные трубы отличаются повышенной конструкционной прочностью. Этот вид металлопроката способен выдержать очень большие разнонаправленные нагрузки. Поэтому широко применяется бесшовный трубный прокат в машиностроении. О том, что трубки используются при производстве различного оборудования, тех же котлов, упомянули уже вскользь. Список этого оборудования огромен и перечислять просто не имеет смысла. Особо актуально использовать трубы бесшовные для теплообменного и котельного оборудования. Но на этом сфера применения отнюдь не ограничивается.

Второе направление использования – транспортное машиностроение. Просто безграничная сфера применения. Среди основных отраслей, где требуется бесшовная труба:

- судостроение;

- автомобилестроение;

- авиационная и ракетно-космическая отрасль;

- производство подвижного состава железных дорог, тех же вагонов.

Бесшовные трубы сможете найти в конструкции велосипедов, мотоциклов и других транспортных средств. Среди иных направлений энергомашиностроение, оборонная промышленность, в том числе производство оружия, и многие другие.

Тут тот же принцип что и в случае с трубопроводами. Бесшовный трубный прокат используется там, где нужно чтобы в технике трубы выдерживали:

- высокое давление;

- повышенную температуру;

- большой вес конструкций, динамические и статические нагрузки.

Кроме всего прочего. Бесшовные трубы с учетом их высокой конструкционной прочности в машиностроении используются еще с одной целью. А именно снижения общего веса техники. В отличие от других видов проката у трубы внутренняя полая плоскость. Естественно вес на метр погонный будет меньше чем у прута той же длины и диаметра. Иногда бесшовная труба легко заменяет другие виды проката, там, где нужно снизить вес изделия.

Достоинства и недостатки стальных труб

Среди наиболее ярких качеств труб из стали можно выделить следующие:

- Высокие прочностные характеристики;

- Возможность использования труб при значительных показателях внутреннего давления;

- Широкий ассортимент труб, позволяющий подобрать оптимальный вариант для любой ситуации;

- Способность выдерживать высокие температуры;

- Высокая теплопроводность;

- Низкая степень температурного расширения, что дает возможность монтировать стальные трубопроводы в отопительных системах;

- Средний срок службы составляет около 10 лет (этот срок может быть намного больше, если трубы имеют антикоррозионное покрытие).

Если же говорить именно о недостатках стальных труб, то список наберется немалый:

- Подверженность абразивному износу;

- Плохая сопротивляемость отрицательным температурам;

- Слабая устойчивость к воздействию коррозии и отложению осадков, из-за чего трубы быстрее приходят в негодность;

- Внутренняя поверхность труб довольно шероховата;

- Большой вес труб, который неудобен как при транспортировке материала, так и в процессе монтажа;

- Необходимость использования отводящих элементов при обустройстве трубопровода, поскольку стальные трубы совершенно не гнутся.

Конечно, некоторые недостатки можно компенсировать – например, для защиты от мороза используется утепление, а справиться с коррозией помогает специальное покрытие. Кроме того, отдельные характеристики приходится рассматривать детальнее – например, перед монтажом трубопровода нужно обязательно разобраться, какое давление выдерживает стальная труба, чтобы система получилась эффективной и надежной.